Л.А. Ерлыкин

И жестянщик, и медник.

Жестянщики работают в основном с тонким металлом: луженой и черной жестью, с листовым черным и оцинкованным железом. Жестянщик должен уметь пользоваться своим инструментом и, кроме того, хорошо знать паяльные и клепальные работы.

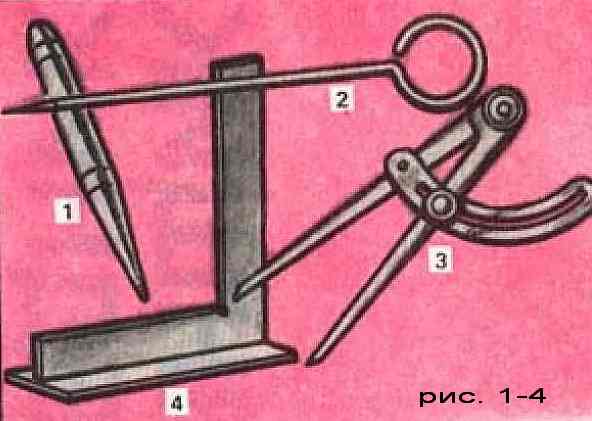

Разметка. Собираясь изготовить из куска листового металла какую-либо деталь, мы у себя должны иметь точный план этой детали. План детали может быть мысленный или зарисованный на бумаге в виде эскиза, чертежа, описания. Наконец, для составления плана можно иметь под рукой образец или макет детали, Перенесение плана детали с точными ее размерами на заготовку называют разметочной операцией (разметкой). Обычно на металл переносят не все размеры детали, а лишь те основные линии и точки, по которым будет вестись обработка заготовки. Линии, границы, разметки на заготовке называют рисками. Разметка бывает плоская и пространственная (объемная); плоскую разметку применяют при изготовлении деталей из листового металла. При этом сам разметочный процесс ничем не отличается от обычного черчения. Разметку ведут на разметочных плитах. В домашних условиях заменяем плиту ровным толстым металлическим листом. Используемый для разметки набор инструментов жестянщика не велик: кернер, чертилка, слесарный циркуль, слесарный угольник и рейсмус жестянщика. Кернер (рис. 1) является основным инструментом, необходимым для разметки. Кернер затачивают под углом 60°, Кернер под разметку отверстий затачивают с углом при вершине 120". Разметку ведем так: выбираем базовую точку, в которой кернером делаем углубление, Затем проводим базовую линию. Все измеряемые от базы расстояния обязательно фиксируем, делая в металле углубления кернером, и так до получения всех необходимых отметок.

Риски на заготовку наносим чертилкой (рис. 2). Она представляет собой кусок проволоки с петлей на одном конце, тогда как другой конец заточен и закален. Слесарный циркуль (рис.3) употребляется для переноса размеров с чертежа на заготовку и для проведения элементов окружностей. При нанесении окружности на заготовку в центре круга делаем обязательно углубление кернером. При разметке всегда необходим слесарный угольник (рис. 4). С его помощью размечаем углы в 90°.

Разметка. Собираясь изготовить из куска листового металла какую-либо деталь, мы у себя должны иметь точный план этой детали. План детали может быть мысленный или зарисованный на бумаге в виде эскиза, чертежа, описания. Наконец, для составления плана можно иметь под рукой образец или макет детали, Перенесение плана детали с точными ее размерами на заготовку называют разметочной операцией (разметкой). Обычно на металл переносят не все размеры детали, а лишь те основные линии и точки, по которым будет вестись обработка заготовки. Линии, границы, разметки на заготовке называют рисками. Разметка бывает плоская и пространственная (объемная); плоскую разметку применяют при изготовлении деталей из листового металла. При этом сам разметочный процесс ничем не отличается от обычного черчения. Разметку ведут на разметочных плитах. В домашних условиях заменяем плиту ровным толстым металлическим листом. Используемый для разметки набор инструментов жестянщика не велик: кернер, чертилка, слесарный циркуль, слесарный угольник и рейсмус жестянщика. Кернер (рис. 1) является основным инструментом, необходимым для разметки. Кернер затачивают под углом 60°, Кернер под разметку отверстий затачивают с углом при вершине 120". Разметку ведем так: выбираем базовую точку, в которой кернером делаем углубление, Затем проводим базовую линию. Все измеряемые от базы расстояния обязательно фиксируем, делая в металле углубления кернером, и так до получения всех необходимых отметок.

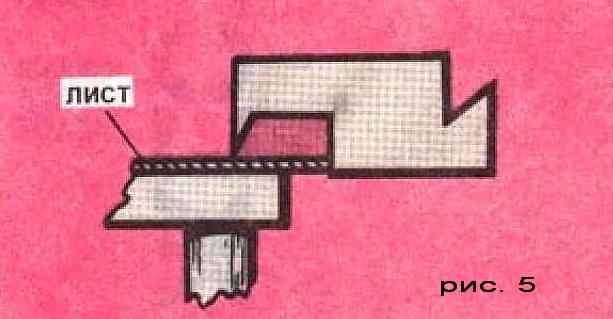

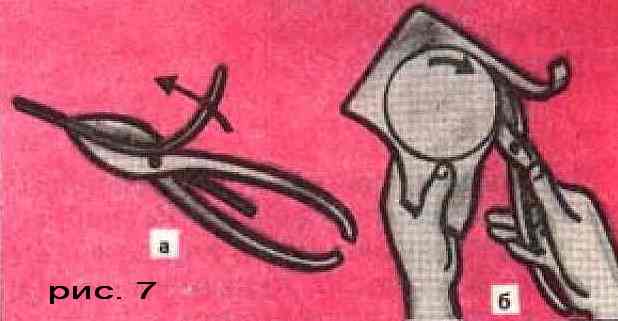

Риски на заготовку наносим чертилкой (рис. 2). Она представляет собой кусок проволоки с петлей на одном конце, тогда как другой конец заточен и закален. Слесарный циркуль (рис.3) употребляется для переноса размеров с чертежа на заготовку и для проведения элементов окружностей. При нанесении окружности на заготовку в центре круга делаем обязательно углубление кернером. При разметке всегда необходим слесарный угольник (рис. 4). С его помощью размечаем углы в 90°.  Разметку краев заготовки для так называемой отбортовки производим рейсмусом жестянщика (рис. 5). Резка листового металла. Листовой металл толщиной до 1 мм режут ножницами по металлу (рис. 6). Этот процесс имеет некоторые особенности: при резании лист подаем левом рукой, слегка отгибая его вверх (рис. 7,а). Ножницы раскрываем не очень сильно, чтобы они захватывали лист, а не выталкивали его. В процессе резки линия разметки должна всегда быть в поле нашего зрения (рис. 7, 6).

Разметку краев заготовки для так называемой отбортовки производим рейсмусом жестянщика (рис. 5). Резка листового металла. Листовой металл толщиной до 1 мм режут ножницами по металлу (рис. 6). Этот процесс имеет некоторые особенности: при резании лист подаем левом рукой, слегка отгибая его вверх (рис. 7,а). Ножницы раскрываем не очень сильно, чтобы они захватывали лист, а не выталкивали его. В процессе резки линия разметки должна всегда быть в поле нашего зрения (рис. 7, 6).

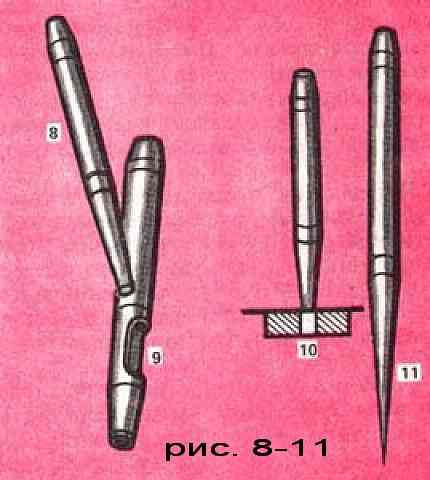

Прочие вспомогательные процессы. Небольшие отверстия в листовом металле жестянщики делают пробойниками (рис. 8) или высечками (рис. 9). Для точной пробивки отверстия пробойником следует пользоваться вспомогательной стальной

пластиной, в которой просверлен ряд отверстий. Диаметр каждого отверстия в пластине должен быть немного больше диаметра рабочего торца соответствующего пробойника.

Прочие вспомогательные процессы. Небольшие отверстия в листовом металле жестянщики делают пробойниками (рис. 8) или высечками (рис. 9). Для точной пробивки отверстия пробойником следует пользоваться вспомогательной стальной

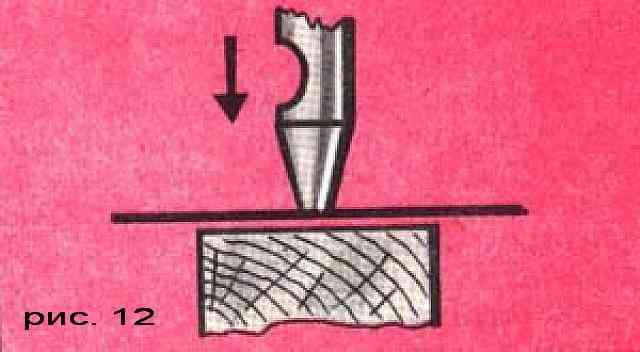

пластиной, в которой просверлен ряд отверстий. Диаметр каждого отверстия в пластине должен быть немного больше диаметра рабочего торца соответствующего пробойника.  Заготовку вначале кернят в нужном месте и кладут на вспомогательную пластину так, чтобы накерненное место оказалось точно над отверстием требуемого диаметра. Пробойник ставят в накерненное место и ударом молотка пробивают отверстие (рис. 10). Чтобы увеличить диаметр пробитого отверстия, расширяем его бородком (рис. 11). Для получения более крупных отверстий используют высечки

(рис. 12): кладем лист на торцовый срез деревянного чурбачка и с помощью молотка пробиваем отверстие. На верстаке жестянщика есть тиски и правочная плита - лист

Заготовку вначале кернят в нужном месте и кладут на вспомогательную пластину так, чтобы накерненное место оказалось точно над отверстием требуемого диаметра. Пробойник ставят в накерненное место и ударом молотка пробивают отверстие (рис. 10). Чтобы увеличить диаметр пробитого отверстия, расширяем его бородком (рис. 11). Для получения более крупных отверстий используют высечки

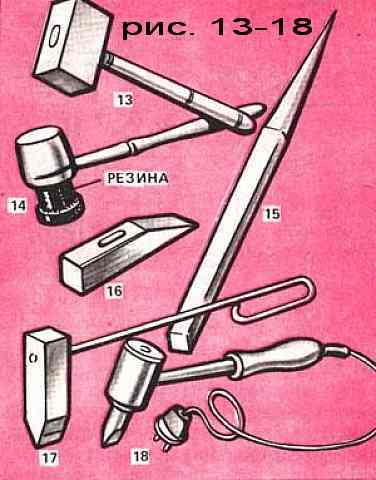

(рис. 12): кладем лист на торцовый срез деревянного чурбачка и с помощью молотка пробиваем отверстие. На верстаке жестянщика есть тиски и правочная плита - лист  толстой стали с ровной поверхностью. На плите производят правку (выравнивание) листового металла. Инструментом для правки служат киянки - деревянные молотки (рис. 13). Киянки делают из твердых пород дерева - дуба, бука и т.п. Хорошую небольшую киянку, не дающую при обработке листа никаких забоин, то есть вмятин на металле, делают следующим образом. Заготовку из дуба или бука вырезают так, как это показано на рис. 14. Насаживают киянку на ручку, а один торец киянки обтягивают резиновым наконечником от костыля. Зубчики на резиновом наконечнике срезают ножом и опиливают рашпилем. Вырезанные из листа заготовки соединяют между собой так называемыми жестяницкими замками (о них будет сказано ниже). Для получения замка каждый кусок листа предварительно должным образом отгибают (отбортовывают) по краю. Отбортовку производят на специальных ломах - брусках квадратного сечения с конусообразными концами (рис. 15). В домашних условиях вместо лома используют отрезок уголковой стали, укрепленный на краю верстака.

толстой стали с ровной поверхностью. На плите производят правку (выравнивание) листового металла. Инструментом для правки служат киянки - деревянные молотки (рис. 13). Киянки делают из твердых пород дерева - дуба, бука и т.п. Хорошую небольшую киянку, не дающую при обработке листа никаких забоин, то есть вмятин на металле, делают следующим образом. Заготовку из дуба или бука вырезают так, как это показано на рис. 14. Насаживают киянку на ручку, а один торец киянки обтягивают резиновым наконечником от костыля. Зубчики на резиновом наконечнике срезают ножом и опиливают рашпилем. Вырезанные из листа заготовки соединяют между собой так называемыми жестяницкими замками (о них будет сказано ниже). Для получения замка каждый кусок листа предварительно должным образом отгибают (отбортовывают) по краю. Отбортовку производят на специальных ломах - брусках квадратного сечения с конусообразными концами (рис. 15). В домашних условиях вместо лома используют отрезок уголковой стали, укрепленный на краю верстака.  Молоток, которым производят жестяницкие работы, весит обычно 200-400 r, носок такого молотка скошен в одну сторону и заострен (рис. 16). Кроме перечисленного инструмента, жестянщику нужны плоскогубцы, кусачки, напильники, стальные щетки, шаберы и прочий слесарный инструмент.

Молоток, которым производят жестяницкие работы, весит обычно 200-400 r, носок такого молотка скошен в одну сторону и заострен (рис. 16). Кроме перечисленного инструмента, жестянщику нужны плоскогубцы, кусачки, напильники, стальные щетки, шаберы и прочий слесарный инструмент.

Паяльные работы. Паяльные работы занимают у жестянщика особое место, с помощью их осуществляется герметичность швов. Основным инструментом для пайки является паяльник молоткового типа (рис. 17) массой 500 г. Нагрев его жестянщик осуществляет паяльной лампой или на газовой плите. Удобен в работе электрический паяльник молоткового типа мощностью 200-300 Вт (рис. 18). Детали перед пайкой тщательно зачищают и обезжиривают каким-нибудь растворителем (уайт-спирит, бензин Б-70, ацетон), но не целиком, а лишь в местах, подвергаемых спайке. Очищенные места смазывают флюсом и залуживают (покрывают припоем). Затем детали прикладывают друг к другу надлежащим образом, фиксируют или стягивают зажимами в этом положении и прогревают шов паяльником. Прогрев шва считается достаточным в том случае, когда припой, расплавившись, частично вытекает из зазора. После этого детали

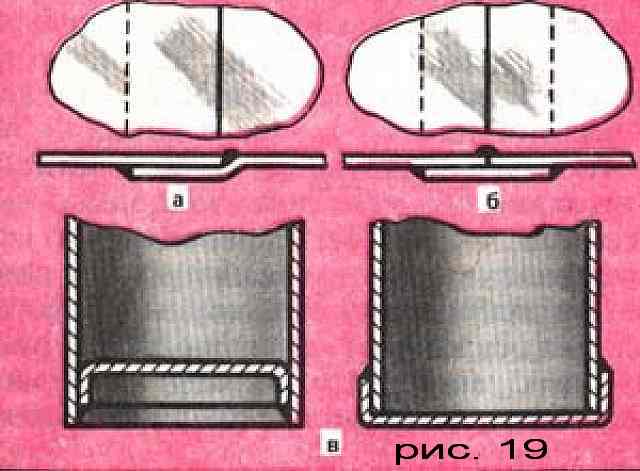

Паяльные работы. Паяльные работы занимают у жестянщика особое место, с помощью их осуществляется герметичность швов. Основным инструментом для пайки является паяльник молоткового типа (рис. 17) массой 500 г. Нагрев его жестянщик осуществляет паяльной лампой или на газовой плите. Удобен в работе электрический паяльник молоткового типа мощностью 200-300 Вт (рис. 18). Детали перед пайкой тщательно зачищают и обезжиривают каким-нибудь растворителем (уайт-спирит, бензин Б-70, ацетон), но не целиком, а лишь в местах, подвергаемых спайке. Очищенные места смазывают флюсом и залуживают (покрывают припоем). Затем детали прикладывают друг к другу надлежащим образом, фиксируют или стягивают зажимами в этом положении и прогревают шов паяльником. Прогрев шва считается достаточным в том случае, когда припой, расплавившись, частично вытекает из зазора. После этого детали  охлаждают на воздухе, и пайку можно считать законченной. Тип шва выбирают перед пайкой в зависимости от назначения конструкции (изделия). Там, где необходимо обеспечить прочность соединения, детали паяют швом внахлестку (рис, 19, а). Если же соединению, кроме прочности, хотят придать хороший внешний вид, применяют шов встык с накладкой (рис. 19, б). При изготовлении различных емкостей, бачков, заглушек и т.п. следует применять типы швов. указанные на рис. 19,в. Основные жестяницкие работы. Эти работы предусматривают соединение всевозможных деталей между собой с помощью жестяницких замков (их иногда называют фальцами). Рассмотрим их.

охлаждают на воздухе, и пайку можно считать законченной. Тип шва выбирают перед пайкой в зависимости от назначения конструкции (изделия). Там, где необходимо обеспечить прочность соединения, детали паяют швом внахлестку (рис, 19, а). Если же соединению, кроме прочности, хотят придать хороший внешний вид, применяют шов встык с накладкой (рис. 19, б). При изготовлении различных емкостей, бачков, заглушек и т.п. следует применять типы швов. указанные на рис. 19,в. Основные жестяницкие работы. Эти работы предусматривают соединение всевозможных деталей между собой с помощью жестяницких замков (их иногда называют фальцами). Рассмотрим их.

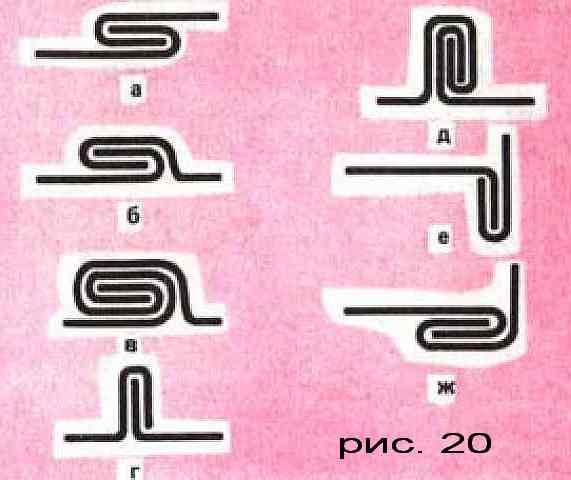

Одинарный замок без подсечки (рис. 20,а) и с подсечкой (рис. 20,6) - самые простые из этой серии замков. Но одинарные уступают по прочности двойным замкам, простейший из которых изображен на рис. 20, в. Одинарных и двойных замков известно много: одинарный стоячий (рис. 20,г), двойной стоячий (рис. 20,д), одинарный угловой стоячий (рис. 20,е), одинарный угловой загнутый (рис. 20,ж) и др. Стоячие замки применяют при кровельных работах. Одинарный угловой стоячий делают при изготовлении различных крышек, банок с широким основанием и т.п. Дно у банок вделывают, используя одинарный угловой загнутый замок.

Познакомимся с тем, как делают некоторые замки.

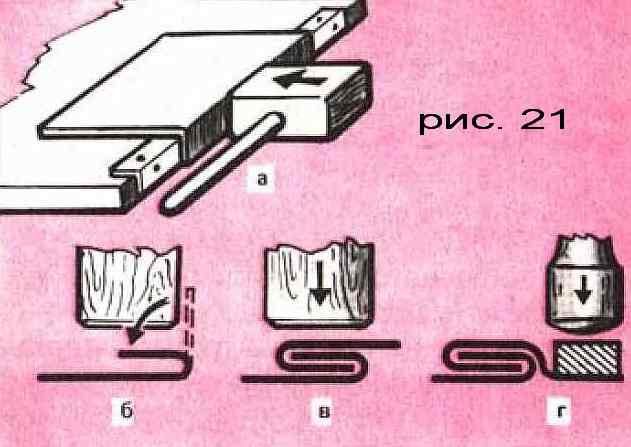

Изготовление одинарного замка начинают с отбортовки краев обеих соединяемых деталей (рис. 21,а), причем край первой детали отбортовывают в одну сторону, а край второй - в другую. После разметки укладывают край одной детали на лом (уголок) так, чтобы линия разметки проходила по краю лома. Несколькими легкими ударами киянки сгибают кромку вначале по краям листа, затем в его середине. Подготовленную таким образом кромку тщательно загибают по всей длине на 90°, используя киянку. Ту же операцию проделывают со вторым листом. Закончив отбортовку; выравнивают фальц по длине листа.

Познакомимся с тем, как делают некоторые замки.

Изготовление одинарного замка начинают с отбортовки краев обеих соединяемых деталей (рис. 21,а), причем край первой детали отбортовывают в одну сторону, а край второй - в другую. После разметки укладывают край одной детали на лом (уголок) так, чтобы линия разметки проходила по краю лома. Несколькими легкими ударами киянки сгибают кромку вначале по краям листа, затем в его середине. Подготовленную таким образом кромку тщательно загибают по всей длине на 90°, используя киянку. Ту же операцию проделывают со вторым листом. Закончив отбортовку; выравнивают фальц по длине листа. Следующая операция - заваливание фальца киянкой (рис. 21,6). После этого заводят края в замок (рис. 21,в) так, чтобы они плотно и точно совпали по всему шву. Уплотняют шов киянкой, подставляя под него лом. Завершающая операция - подсечка фальца. На его приподнятую сторону накладывают ровную металлическую полосу и ударами молотка осаживают эту сторону до уровня плиты (рис. 21,г). После подсечки фальца он уже не может самопроизвольно разомкнуться. Допустим, что таким путем мы сделали основные ведра, соединив лист одинарным швом. Необходимо приделать к нему дно. Первая операция при вставке дна - отбивка фальца. Ее делают по предварительной разметке на ломе (уголке). Н

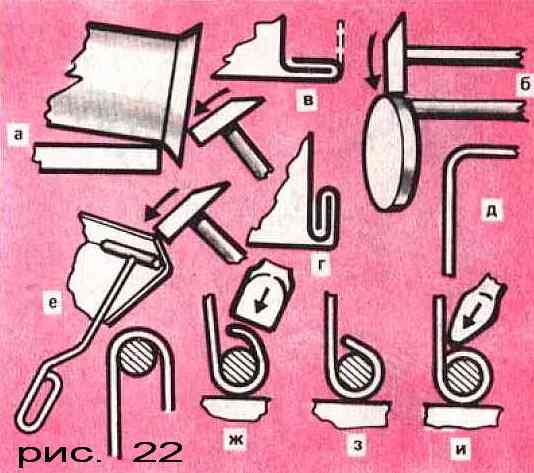

Следующая операция - заваливание фальца киянкой (рис. 21,6). После этого заводят края в замок (рис. 21,в) так, чтобы они плотно и точно совпали по всему шву. Уплотняют шов киянкой, подставляя под него лом. Завершающая операция - подсечка фальца. На его приподнятую сторону накладывают ровную металлическую полосу и ударами молотка осаживают эту сторону до уровня плиты (рис. 21,г). После подсечки фальца он уже не может самопроизвольно разомкнуться. Допустим, что таким путем мы сделали основные ведра, соединив лист одинарным швом. Необходимо приделать к нему дно. Первая операция при вставке дна - отбивка фальца. Ее делают по предварительной разметке на ломе (уголке). Н оском молотка аккуратно отбивают фальц, уложив заготовку на лом полого (рис. 22,а). Удары наносят так чтобы они приходились к краю отгибаемого фальца; сами удары не должны быть сильными, чтобы не порвать металл. По мере отгиба фальца заготовку кладут круче и круче, пока фальц не будет загнут на 90°. Для изготовления дна ведра размечают на листе круг с припуском на загиб фальца. Вырезают его, отбивают фальц на отрезке трубы, закрепленной на верстаке (рис. 22,6). Надевают дно на основание ведра и загибают кромку молотком, тщательно ее уплотняя (рис. 22,в). В результате получают одинарный уголковый стоячий замок. Отгибают молотком на трубе и тоже тщательно уплотняют (рис. 22,г). Ведро почти готово - осталось лишь приделать к нему ручку да закатать в верхний его край проволоку. Отбивку фальца под закатку проволоки ведут киянкой на тупом крае лома. Этот процесс ничем не отличается от отбивки фальца для дна, кроме того, что изгиб кромки следует делать более плавным (рис. 22,д). После изгиба кромки на 90° дальнейшее отгибание ведут с помощью оправки (рис. 22,е). После того как фальц окажется отогнутым на 180, в него вставляют заранее приготовленное проволочное кольцо и осаживают фальц носком молотка (рис. 22,ж), затем плоскогубцами в нескольких местах прихватывают проволочное кольцо и киянкой закатывают край начерно (рис. 22,3). Остается завершающая операция - отделка закатки. Отделку ведут носком молотка так, чтобы кромка полностью обтянула проволочное кольцо (рис. 22,и); затем приклепывают проушины для ручки и ставят саму ручку.

оском молотка аккуратно отбивают фальц, уложив заготовку на лом полого (рис. 22,а). Удары наносят так чтобы они приходились к краю отгибаемого фальца; сами удары не должны быть сильными, чтобы не порвать металл. По мере отгиба фальца заготовку кладут круче и круче, пока фальц не будет загнут на 90°. Для изготовления дна ведра размечают на листе круг с припуском на загиб фальца. Вырезают его, отбивают фальц на отрезке трубы, закрепленной на верстаке (рис. 22,6). Надевают дно на основание ведра и загибают кромку молотком, тщательно ее уплотняя (рис. 22,в). В результате получают одинарный уголковый стоячий замок. Отгибают молотком на трубе и тоже тщательно уплотняют (рис. 22,г). Ведро почти готово - осталось лишь приделать к нему ручку да закатать в верхний его край проволоку. Отбивку фальца под закатку проволоки ведут киянкой на тупом крае лома. Этот процесс ничем не отличается от отбивки фальца для дна, кроме того, что изгиб кромки следует делать более плавным (рис. 22,д). После изгиба кромки на 90° дальнейшее отгибание ведут с помощью оправки (рис. 22,е). После того как фальц окажется отогнутым на 180, в него вставляют заранее приготовленное проволочное кольцо и осаживают фальц носком молотка (рис. 22,ж), затем плоскогубцами в нескольких местах прихватывают проволочное кольцо и киянкой закатывают край начерно (рис. 22,3). Остается завершающая операция - отделка закатки. Отделку ведут носком молотка так, чтобы кромка полностью обтянула проволочное кольцо (рис. 22,и); затем приклепывают проушины для ручки и ставят саму ручку.

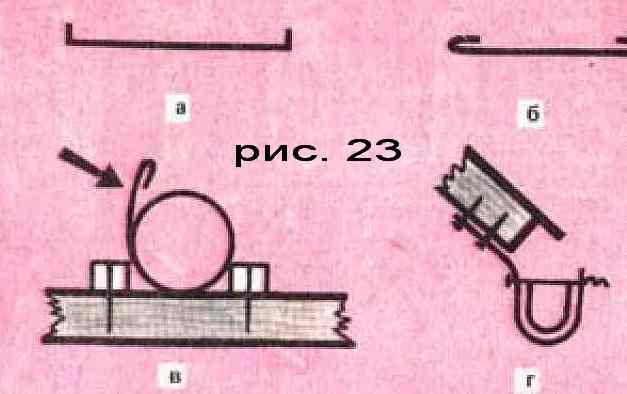

Перейдем к заготовлению водосточных желобов. Их делают из кровельного (лучше оцинкованного) железа. По диаметру водосточных желобов определяют ширину заготовок (полос) с учетом припуска на фальц. Обычно их делают диаметром 120-150 мм. Полосы сшивают в ленту одинарным замком с подсечкой. После этого ленту отбортовывают с обеих сторон внутрь будущего желоба (рис. 23,а). Затем обе отбортовки отсаживают по всей длине (рис. 23,б).  Используя вместо оправки подходящую по диаметру металлическую или асбоцементную трубу, гнут желоб по всей длине с помощью киянки. При этом удобно использовать упоры - два бруска, закрепленных на верстаке (рис. 23, в). Желоба подвешивают под краем свеса крыши на кронштейнах-скобах из отрезков полосового железа толщиной 3-4 мм и шириной 18-25 мм. В каждом кронштейне-скобе сверлят два отверстия для крепления его к дому и два отверстия для закрепления желоба с помощью проволоки в кронштейне-скобе (рис. 23,г). Кронштейны-скобы крепят под краем свеса крыши так, чтобы у желоба был небольшой уклон в сторону предполагаемого стока дождевой воды. Делают это так: закрепив все кронштейны-скобы временно, устанавливают желоб и льют в него воду, следя, куда она стекает. Поднимая или опуская кронштейны-скобы, добиваются желаемого результата. Затем кронштейны-скобы укрепляют окончательно. Укладывают желоба и фиксируют их проволокой. Необходимо отметить, что такое крепление водосточных желобов позволяет снимать их в начале зимы. Это необходимо, так как снег, сползая с крыши, может сильно повредить желоба. Водосточные трубы жестянщики делают из оцинкованного железа. Определяют диаметр труб и заготавливают полосы требуемой ширины (с припуском на фальц). Сначала заваливают фальц с обеих сторон по разметке. Гнут трубу на подходящей трубчатой оправке, используя упоры на верстаке (см. рис. 23,в). Соединяют края одинарным замком с подсечкой. Водоприемник трубы сделать несколько труднее. Соединяют одинарным замком с подсечкой цилиндр водоприемника (рис. 24,а). Затем отбивают фальц для

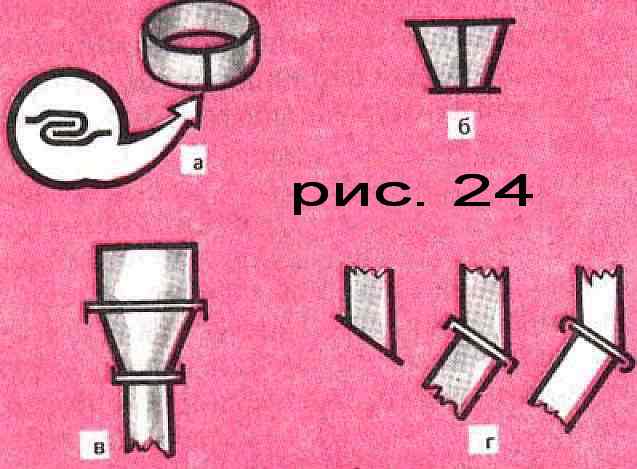

Используя вместо оправки подходящую по диаметру металлическую или асбоцементную трубу, гнут желоб по всей длине с помощью киянки. При этом удобно использовать упоры - два бруска, закрепленных на верстаке (рис. 23, в). Желоба подвешивают под краем свеса крыши на кронштейнах-скобах из отрезков полосового железа толщиной 3-4 мм и шириной 18-25 мм. В каждом кронштейне-скобе сверлят два отверстия для крепления его к дому и два отверстия для закрепления желоба с помощью проволоки в кронштейне-скобе (рис. 23,г). Кронштейны-скобы крепят под краем свеса крыши так, чтобы у желоба был небольшой уклон в сторону предполагаемого стока дождевой воды. Делают это так: закрепив все кронштейны-скобы временно, устанавливают желоб и льют в него воду, следя, куда она стекает. Поднимая или опуская кронштейны-скобы, добиваются желаемого результата. Затем кронштейны-скобы укрепляют окончательно. Укладывают желоба и фиксируют их проволокой. Необходимо отметить, что такое крепление водосточных желобов позволяет снимать их в начале зимы. Это необходимо, так как снег, сползая с крыши, может сильно повредить желоба. Водосточные трубы жестянщики делают из оцинкованного железа. Определяют диаметр труб и заготавливают полосы требуемой ширины (с припуском на фальц). Сначала заваливают фальц с обеих сторон по разметке. Гнут трубу на подходящей трубчатой оправке, используя упоры на верстаке (см. рис. 23,в). Соединяют края одинарным замком с подсечкой. Водоприемник трубы сделать несколько труднее. Соединяют одинарным замком с подсечкой цилиндр водоприемника (рис. 24,а). Затем отбивают фальц для  соединения цилиндра водоприемника с конусной частью. Используя одинарный замок с подсечкой, по разметке изготавливают конусную часть. Размечают и отбивают фальц с обеих сторон конусной части водоприемника (рис. 24,6). Заваливают и забивают оба замка (рис. 24,в). Получают одинарные угловые стоячие замки. На рис. 24,г показана последовательность соединения колена трубы.

соединения цилиндра водоприемника с конусной частью. Используя одинарный замок с подсечкой, по разметке изготавливают конусную часть. Размечают и отбивают фальц с обеих сторон конусной части водоприемника (рис. 24,6). Заваливают и забивают оба замка (рис. 24,в). Получают одинарные угловые стоячие замки. На рис. 24,г показана последовательность соединения колена трубы.

Медницкие работы.

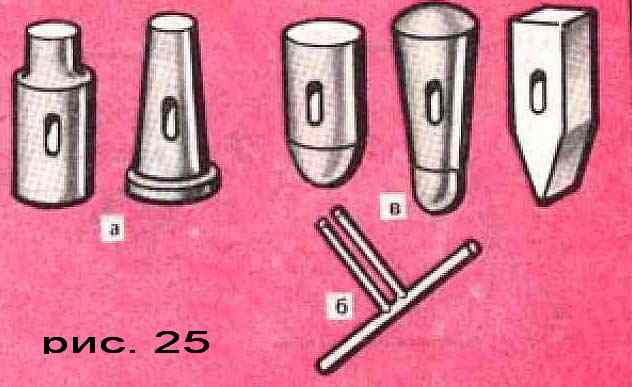

Исторически медницкие работы появились на много веков раньше жестяницких. Но здесь мы рассматриваем их не по времени появления, а по сложности. Жестяницкие работы вышли из медницких, отделились от них в самостоятельный вид работ. Но сходства между ними все же осталось достаточно много. Поэтому ряд операций, рассмотренных нами выше, полностью относится и к медницким работам, излагать их заново мы не будем. Расскажем только о специфических медницких работах. Основным металлом, от которого произошло название профессии, является медь. Среди прочих марок медники выделяют следующие: МО, М1, М2 и М3. Кроме меди, в дело идут некоторые марки латуни. Наиболее предпочтительны здесь Л90 (томпак, Л89 и Л80 (полутомпаки)). Используют обычно листовой металл толщиной 0,8-1,2 мм. Отожженный, он легко гнется пальцами. Отжиг меди производят так. Разогревают лист (заготовку) до темно-красного каления (500 - 650°С) и мгновенно охлаждают в воде. Можно охлаждать и на открытом воздухе, но пластичность металла будет несколько хуже. Латунь отжигают при температуре 600 -700°С (цвет каления - красный). Охлаждают латунь на открытом воздухе. Медники, кроме жестяницкого инструмента, применяют специфический инструмент для операций посадки и выколотки листового металла при изготовлении выпуклых деталей или изделий.  Молотки-гладильники медников по форме отличаются от обычных (рис. 25,а). Этими молотками выравнивают складки по краю металла при получении сферических деталей. Складки по краю листового металла создают заранее круглогубцами или специальными гофрилками (рис. 25,б). Выпуклые и фасонные детали медники выколачивают с помощью различных по форме деревянных молотков (рис. 25,в). Существует целый ряд различных по форме оправок, матриц,

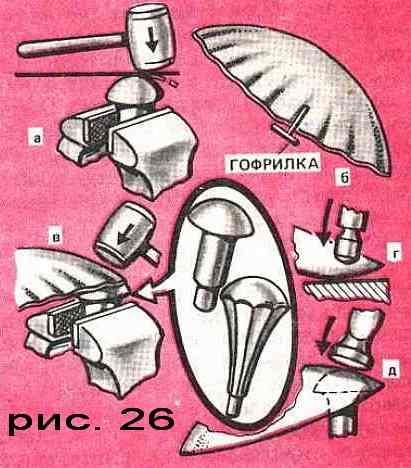

стоек и т.п. Рассмотрим, как выколачивают на стойке сферическую заготовку. Процесс начинают с изгибания края заготовки на стойке (рис. 26,а). Заготовку перед выколоткой

Молотки-гладильники медников по форме отличаются от обычных (рис. 25,а). Этими молотками выравнивают складки по краю металла при получении сферических деталей. Складки по краю листового металла создают заранее круглогубцами или специальными гофрилками (рис. 25,б). Выпуклые и фасонные детали медники выколачивают с помощью различных по форме деревянных молотков (рис. 25,в). Существует целый ряд различных по форме оправок, матриц,

стоек и т.п. Рассмотрим, как выколачивают на стойке сферическую заготовку. Процесс начинают с изгибания края заготовки на стойке (рис. 26,а). Заготовку перед выколоткой  обязательно отжигают. Загнутую заготовку гофрируют (рис. 26,6). Подготовленную таким образом заготовку подвергают обработке, называемой посадкой гофров (рис. 26,в). Посадка гофров имеет свои тонкости. Во-первых, гофр стараются сделать широким и не очень высоким. Стойка, на которой делают посадку, ровно как и бойки молотков, не должна иметь царапин и вмятин, а сами молотки берут диаметром 60-80 мм. Далее. Посадку гофра начинают с его вершины, ударяют то по одной его стороне, то по другой и передвигаются постепенно к широкой его части, то есть к краю заготовки. Как только будет посажена 1/3 длины гофра, переходят к посадке следующего. После посадки всех гофров на 1/3- не более! - осуществляют посадку каждого гофра на следующую треть, и так далее, до полной посадки гофров. После посадки гофров проводят выколотку середины заготовки (рис. 26, г). Выколотку ведут деревянными молотками, имеющими сферический боек, на плоской плите или наковальне. Удары по заготовке наносят часто, но не особенно сильно. Бьют вначале в середину заготовки, затем удары распределяют по расходящейся к краям спирали. После завершения первого цикла (гофрение - посадка гофров - выколотка) операции повторяют второй, затем третий раз, и так до тех пор, пока не будет получена нужная форма детали. После каждой операции выколотки заготовку отжигают. Отжиг снимает все напряжения в детали и делает металл пластичным после наклепа, образовавшегося при посадке гофров и выколотке. Готовую деталь обрабатывают окончательно на стойке соответствующим по форме молотком с широким и плоским бойком. Этот процесс называют проглаживанием (рис. 26,д). При этом процессе возможны варианты. Если проглаживание вести стальным молотком, то получим обработку под старину. Если же его вести киянкой с пластмассовым (капроновым) бойком, то поверхность будет ровная - «современная». Проглаживание ведут от центра по расходящейся спирали. Удары наносят не сильно, близко друг от друга. Выколотка деталей по матрице, или, как ее нередко называют, болванке, - процесс более легкий и простой, чем выколотка на стойке, и им охотнее пользуются медники при изготовлении серии одинаковых деталей. Вытачивают из дерева с учетом размеров и формы будущей детали соответствующую матрицу.

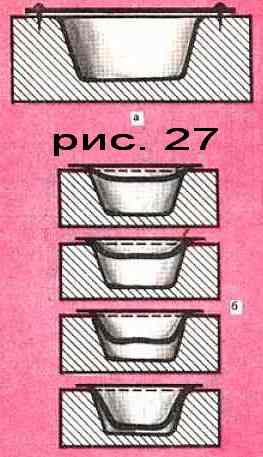

обязательно отжигают. Загнутую заготовку гофрируют (рис. 26,6). Подготовленную таким образом заготовку подвергают обработке, называемой посадкой гофров (рис. 26,в). Посадка гофров имеет свои тонкости. Во-первых, гофр стараются сделать широким и не очень высоким. Стойка, на которой делают посадку, ровно как и бойки молотков, не должна иметь царапин и вмятин, а сами молотки берут диаметром 60-80 мм. Далее. Посадку гофра начинают с его вершины, ударяют то по одной его стороне, то по другой и передвигаются постепенно к широкой его части, то есть к краю заготовки. Как только будет посажена 1/3 длины гофра, переходят к посадке следующего. После посадки всех гофров на 1/3- не более! - осуществляют посадку каждого гофра на следующую треть, и так далее, до полной посадки гофров. После посадки гофров проводят выколотку середины заготовки (рис. 26, г). Выколотку ведут деревянными молотками, имеющими сферический боек, на плоской плите или наковальне. Удары по заготовке наносят часто, но не особенно сильно. Бьют вначале в середину заготовки, затем удары распределяют по расходящейся к краям спирали. После завершения первого цикла (гофрение - посадка гофров - выколотка) операции повторяют второй, затем третий раз, и так до тех пор, пока не будет получена нужная форма детали. После каждой операции выколотки заготовку отжигают. Отжиг снимает все напряжения в детали и делает металл пластичным после наклепа, образовавшегося при посадке гофров и выколотке. Готовую деталь обрабатывают окончательно на стойке соответствующим по форме молотком с широким и плоским бойком. Этот процесс называют проглаживанием (рис. 26,д). При этом процессе возможны варианты. Если проглаживание вести стальным молотком, то получим обработку под старину. Если же его вести киянкой с пластмассовым (капроновым) бойком, то поверхность будет ровная - «современная». Проглаживание ведут от центра по расходящейся спирали. Удары наносят не сильно, близко друг от друга. Выколотка деталей по матрице, или, как ее нередко называют, болванке, - процесс более легкий и простой, чем выколотка на стойке, и им охотнее пользуются медники при изготовлении серии одинаковых деталей. Вытачивают из дерева с учетом размеров и формы будущей детали соответствующую матрицу.  Закрепляют на ней отожженный медный (латунный) лист (рис. 27,а). Деревянными фасонными молотками начинают постепенную выколотку детали. Ее начинают вести от края заготовки по сходящейся спирали. Процесс выколотки проводят в несколько циклов. После каждого цикла заготовку опускают на 1/4-1/8 общей глубины выколотки (рис. 27,6). После того как заготовка сядет на дно матрицы, ее проглаживают стальным молотком с широким бойком. Помимо выколотки, медники пользуются для изготовления различных деталей еще и способом холодной вытяжки на токарном станке. По этому способу на планшайбе токарного станка вытачивают нужную деревянную матрицу. На матрице закрепляют отожженный лист металла (рис. 28,а) и включают станок на самые малые обороты. Обработку заготовки ведут специальными давилками (рис. 28,6). Давилку подводят к краю матрицы, прижимают с некоторым усилием к металлу и передвигают постепенно к центру заготовки, В результате этого в заготовке образуется лунка (рис. 28,в). Повторяют прием несколько

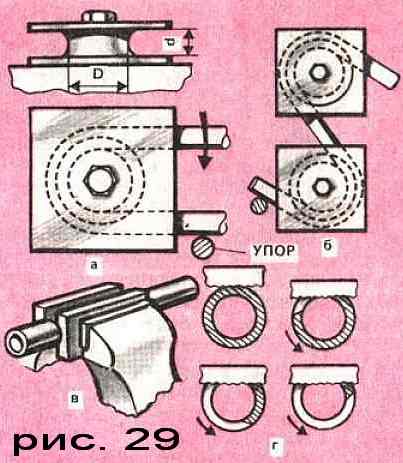

Закрепляют на ней отожженный медный (латунный) лист (рис. 27,а). Деревянными фасонными молотками начинают постепенную выколотку детали. Ее начинают вести от края заготовки по сходящейся спирали. Процесс выколотки проводят в несколько циклов. После каждого цикла заготовку опускают на 1/4-1/8 общей глубины выколотки (рис. 27,6). После того как заготовка сядет на дно матрицы, ее проглаживают стальным молотком с широким бойком. Помимо выколотки, медники пользуются для изготовления различных деталей еще и способом холодной вытяжки на токарном станке. По этому способу на планшайбе токарного станка вытачивают нужную деревянную матрицу. На матрице закрепляют отожженный лист металла (рис. 28,а) и включают станок на самые малые обороты. Обработку заготовки ведут специальными давилками (рис. 28,6). Давилку подводят к краю матрицы, прижимают с некоторым усилием к металлу и передвигают постепенно к центру заготовки, В результате этого в заготовке образуется лунка (рис. 28,в). Повторяют прием несколько  раз, углубляют лунку так, чтобы заготовка выровнялась точно по матрице (рис. 28,г). Деталь готова; у нее ровные края и гладкая поверхность. Медницкие работы включают в себя, кроме рассмотренных нами, гибку и развальцовку трубок. Гибку трубок при большом радиусе нетрудно осуществить вручную без каких-либо специальных приспособлений. При гибке трубок сложной формы с достаточно большими радиусами применяют деревянные шаблоны. Трубки предварительно отжигают. При гибке трубок по небольшим радиусам в них возникают силы, которые способны сплющить трубку в месте изгиба. Чтобы этого не случилось, набивают трубку сухим песком, крепко заколачивают с двух сторон деревянными пробками и гнут трубку по кондуктору (шаблону). Вместо песка в трубку заливают расплавленный свинец, охлаждают и гнут ее. После этого свинец выплавляют. Иногда трубки гнут, заморозив в них предварительно воду. Для гибки трубок по малому радиусу пользуются специальным приспособлением (рис. 29,а). Основу приспособления составляет ролик, выточенный на токарном станке. Он имеет выемку (ручей) полукруглой формы. Диаметр ручья d равен диаметру изгибаемой трубки. Малый диаметр ролика D равен диаметру окружности, по которой - как по кондуктору - будет изгибаться трубка. Ролик вместе с двумя четырехугольными накладками закрепляют болтом на верстаке. Здесь же устанавливают упор. Заводят трубку одним концом за упор, вставляют в ручей ролика и изгибают, нажимая на длинный конец трубки как на рычаг. Приспособление недаром имеет накладки: при гибко трубки они не дают ей сплющиваться. Фигурную гибку трубок осуществляют, используя несколько кондукторов, установленных в определенном порядке на верстаке (рис. 29, б). Развальцовку трубок производят так же, как и развальцовку пистонов. Для развальцовки толстых трубок, то есть больших по диаметру, пригодны методы, сходные с отбортовкой и гибкой фальца. Резку трубок в домашних условиях производят обычной слесарной ножовкой, используя деревянную оправку. Оправка (рис. 29, в) представляет собой два буковых бруска с выточками для зажимания трубок. Трубку режут так, чтобы новые участки ее все время попадали под ножовку. Это достигается вращением трубки в оправке (рис. 29,г). В последнее время повысился интерес к интерьеру (особенно кухни) в сельском стиле. В атрибутике такого интерьера обязательно должны быть предметы из меди или латуни: тарелки, пиалы, чайники и т.п. Приобрести эти предметы почти невозможно. Их привозят даже из-за границы! Рассмотрим, как из полусферической заготовки сделать, например, пиалу.

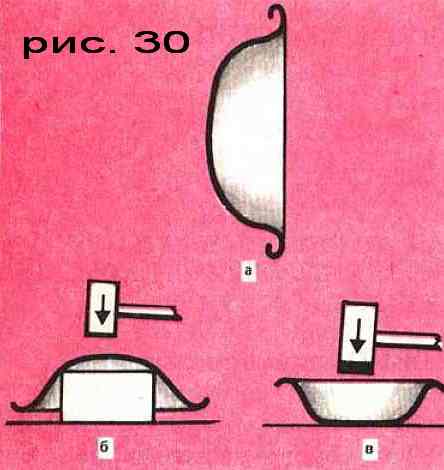

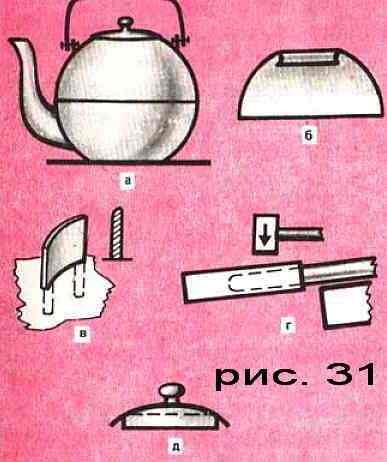

раз, углубляют лунку так, чтобы заготовка выровнялась точно по матрице (рис. 28,г). Деталь готова; у нее ровные края и гладкая поверхность. Медницкие работы включают в себя, кроме рассмотренных нами, гибку и развальцовку трубок. Гибку трубок при большом радиусе нетрудно осуществить вручную без каких-либо специальных приспособлений. При гибке трубок сложной формы с достаточно большими радиусами применяют деревянные шаблоны. Трубки предварительно отжигают. При гибке трубок по небольшим радиусам в них возникают силы, которые способны сплющить трубку в месте изгиба. Чтобы этого не случилось, набивают трубку сухим песком, крепко заколачивают с двух сторон деревянными пробками и гнут трубку по кондуктору (шаблону). Вместо песка в трубку заливают расплавленный свинец, охлаждают и гнут ее. После этого свинец выплавляют. Иногда трубки гнут, заморозив в них предварительно воду. Для гибки трубок по малому радиусу пользуются специальным приспособлением (рис. 29,а). Основу приспособления составляет ролик, выточенный на токарном станке. Он имеет выемку (ручей) полукруглой формы. Диаметр ручья d равен диаметру изгибаемой трубки. Малый диаметр ролика D равен диаметру окружности, по которой - как по кондуктору - будет изгибаться трубка. Ролик вместе с двумя четырехугольными накладками закрепляют болтом на верстаке. Здесь же устанавливают упор. Заводят трубку одним концом за упор, вставляют в ручей ролика и изгибают, нажимая на длинный конец трубки как на рычаг. Приспособление недаром имеет накладки: при гибко трубки они не дают ей сплющиваться. Фигурную гибку трубок осуществляют, используя несколько кондукторов, установленных в определенном порядке на верстаке (рис. 29, б). Развальцовку трубок производят так же, как и развальцовку пистонов. Для развальцовки толстых трубок, то есть больших по диаметру, пригодны методы, сходные с отбортовкой и гибкой фальца. Резку трубок в домашних условиях производят обычной слесарной ножовкой, используя деревянную оправку. Оправка (рис. 29, в) представляет собой два буковых бруска с выточками для зажимания трубок. Трубку режут так, чтобы новые участки ее все время попадали под ножовку. Это достигается вращением трубки в оправке (рис. 29,г). В последнее время повысился интерес к интерьеру (особенно кухни) в сельском стиле. В атрибутике такого интерьера обязательно должны быть предметы из меди или латуни: тарелки, пиалы, чайники и т.п. Приобрести эти предметы почти невозможно. Их привозят даже из-за границы! Рассмотрим, как из полусферической заготовки сделать, например, пиалу.  Если заготовку немного обработать, то пиала уже готова. Края ее загибают (рис. 30,а) и выравнивают напильником. Можно загнуть кромку на проволочное кольцо. Пиала почти готова, но не стоит на столе ровно. Надо сделать плоское дно. Это делают так. Осаживают дно пиалы. Для этого ее кладут на круглую оправку (рис. 30,6) и киянкой выравнивают дно. Затем на правочной плите выглаживают дно пластмассовой киянкой изнутри (рис. 30,в). Набив руку на пиале, можно изготовить чайник (рис. 31,а). Он сделан из двух заготовок для пиалы. В верхней «пиале» вырезают и отбортовывают заливное отверстие (рис. 31,6). Его отбортовывают на специальной оправке (рис. 31,в), изготовленной из стальной

полосы толщиной 3-4 мм. В нижнюю «пиалу» впаивают носик. Последний делают из подходящей трубки. Трубку уширяют на прутковой оправке (рис. 31,г), затем гнут по форме.

Если заготовку немного обработать, то пиала уже готова. Края ее загибают (рис. 30,а) и выравнивают напильником. Можно загнуть кромку на проволочное кольцо. Пиала почти готова, но не стоит на столе ровно. Надо сделать плоское дно. Это делают так. Осаживают дно пиалы. Для этого ее кладут на круглую оправку (рис. 30,6) и киянкой выравнивают дно. Затем на правочной плите выглаживают дно пластмассовой киянкой изнутри (рис. 30,в). Набив руку на пиале, можно изготовить чайник (рис. 31,а). Он сделан из двух заготовок для пиалы. В верхней «пиале» вырезают и отбортовывают заливное отверстие (рис. 31,6). Его отбортовывают на специальной оправке (рис. 31,в), изготовленной из стальной

полосы толщиной 3-4 мм. В нижнюю «пиалу» впаивают носик. Последний делают из подходящей трубки. Трубку уширяют на прутковой оправке (рис. 31,г), затем гнут по форме.  Залудив край нижней заготовки (в районе отверстия под носик) и сам носик, спаивают их изнутри. Чтобы шов был красивым снаружи, припаивают декоративное кольцо из проволоки диаметром около 2 мм, К верхней «пиале» припаивают (или приклеивают) петли для закрепления ручки. Выколачивают крышку, закрепляют на ней ручку и припаивают поясок (рис. 31, д). Обе половинки чайника спаивают встык с накладкой, предварительно тщательно припасовав их друг к другу. Припасовку лучше делать на большом листе среднезернистой шкурки, наклеенной на ровную поверхность. Если посуду из меди (латуни) рассчитывают применять по назначению, то ее детали спаивают и лудят внутри чистым (так называемым пищевым) оловом.

Залудив край нижней заготовки (в районе отверстия под носик) и сам носик, спаивают их изнутри. Чтобы шов был красивым снаружи, припаивают декоративное кольцо из проволоки диаметром около 2 мм, К верхней «пиале» припаивают (или приклеивают) петли для закрепления ручки. Выколачивают крышку, закрепляют на ней ручку и припаивают поясок (рис. 31, д). Обе половинки чайника спаивают встык с накладкой, предварительно тщательно припасовав их друг к другу. Припасовку лучше делать на большом листе среднезернистой шкурки, наклеенной на ровную поверхность. Если посуду из меди (латуни) рассчитывают применять по назначению, то ее детали спаивают и лудят внутри чистым (так называемым пищевым) оловом.

Л.А. Ерлыкин, ж. «Сделай сам», № 1 за 1993 г.

Неформатированный текст размещен на множестве сайтов, в частности, на bookz.ru.